PVC-belagd väv är ett av de mest använda materialen i modern industri på grund av sin enastående styrka, vattentäthet och mångsidighet. Från arkitektoniska strukturer och lastbilspresenningar till tält, uppblåsbara båtar och reklamskyltar, PVC-belagda tyger har blivit en oumbärlig del av både industri- och konsumentprodukter. Men exakt hur tillverkas detta hållbara material, och vilka faktorer avgör dess kvalitet och prestanda? Den här artikeln utforskar tillverkningsprocessen av PVC-belagd tyg i detalj, undersöker nyckelfaktorerna för prestanda och lyfter fram de senaste innovationerna som formar framtiden för belagd textilteknologi.

1. Översikt över PVC-belagd tyg

PVC (polyvinylklorid) belagd väv är ett kompositmaterial tillverkat genom att applicera eller laminera ett skikt av PVC-harts på ett bastyg, vanligtvis polyester eller nylon. Denna kombination förenar flexibiliteten och styrkan hos textilier med väderbeständighet och vattentäthet av PVC, vilket resulterar i ett tyg som lämpar sig för krävande miljöer.

Viktiga egenskaper hos PVC-belagda tyger inkluderar:

- Utmärkt vattentäthet och väderbeständighet

- Hög drag- och rivhållfasthet

- Beständighet mot UV-strålning, nötning och kemikalier

- Lätt att rengöra och underhålla

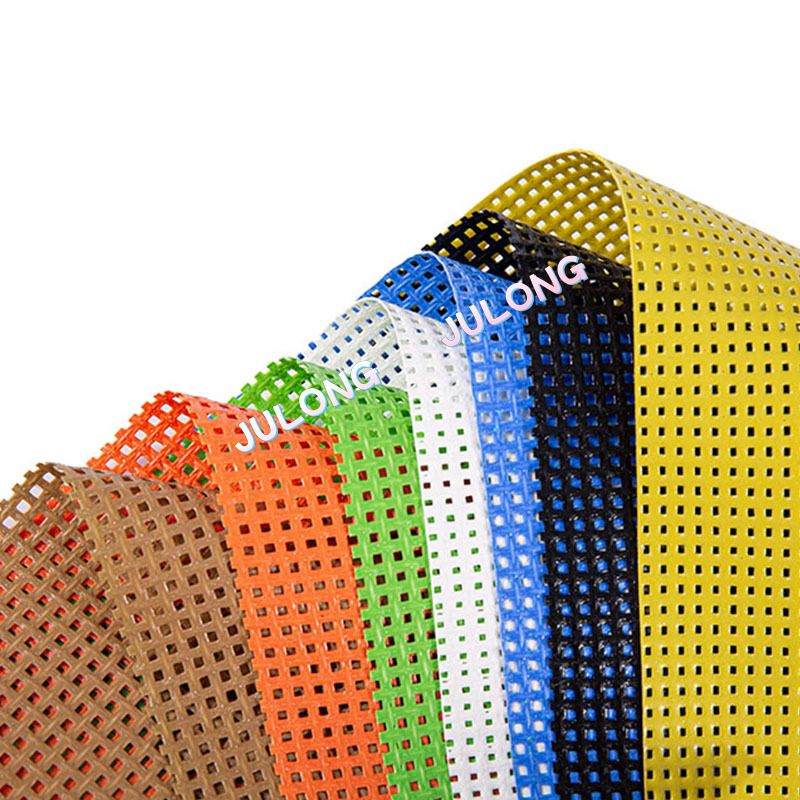

- Anpassningsbar i färg, tjocklek och ytfinish

Dess mångsidighet gör den till ett toppval inom branscher som konstruktion, transport, sjöfart, jordbruk och reklam.

2. Tillverkningsprocessen av PVC-belagd tyg

Tillverkningen av PVC-belagd väv innefattar flera steg, som var och en spelar en avgörande roll för att definiera materialets slutliga egenskaper. Nedan följer en detaljerad uppdelning av processen.

Steg 1: Förberedelse av bastyg

Grunden för PVC-belagd väv är vanligtvis vävd polyester eller nylon. Polyester är att föredra för dess dimensionella stabilitet, draghållfasthet och kostnadseffektivitet, medan nylon erbjuder förbättrad elasticitet och slagtålighet.

Innan beläggningen genomgår bastyget flera behandlingar:

- Rengöring och avfettning: För att ta bort damm, olja och föroreningar som kan påverka beläggningens vidhäftning.

- Ytbehandling: Kemiska eller plasmabehandlingar kan appliceras för att öka ytenergin och förbättra bindningen mellan tyg och PVC.

- Torkning: Säkerställer att bastyget är fuktfritt, vilket ger bättre beläggningslikformighet.

Steg 2: PVC-hartsberedning

Enbart PVC-harts är styvt, så det måste blandas med mjukgörare, stabiliseringsmedel, pigment och prestandatillsatser för att uppnå flexibilitet och väderbeständighet.

En typisk PVC-beläggningsformulering inkluderar:

- PVC-harts: Kärnpolymeren som ger mekanisk styrka och hållbarhet.

- Mjukgörare (t.ex. DOP, DINP): För att öka mjukhet och flexibilitet.

- Stabilisatorer: Skyddar mot värme och UV-nedbrytning.

- Pigment: Lägg till önskade färger eller mönster.

- Flamskyddsmedel, anti-svamp och antistatiska tillsatser: Förbättra prestandan för specifika applikationer.

Dessa ingredienser blandas och upphettas för att bilda en viskös beläggningsblandning, redo att appliceras på bastyget.

Steg 3: Beläggningsprocess

Det finns flera beläggningsmetoder som används för att applicera PVC på tygytan. De vanligaste inkluderar:

-

Kniv-over-roll beläggning:

Bastyget passerar under ett knivblad som sprider ett jämnt lager av PVC-pasta. Denna process tillåter exakt kontroll över beläggningens tjocklek och är lämplig för kraftiga tyger. -

Kalenderbeläggning:

I denna metod pressas smält PVC in i tyget med hjälp av uppvärmda rullar. Det ger utmärkt vidhäftning och slät ytfinish. -

Laminering:

En förformad PVC-film binds till tyget med hjälp av värme och tryck. Detta är idealiskt för flerskiktskonstruktioner där styrka och ytkonsistens är avgörande. -

Smältbeläggning:

PVC smälts och extruderas direkt på tygytan, kyls sedan och stelnar. Denna metod förbättrar vidhäftning och enhetlighet.

Valet av beläggningsprocess beror på den avsedda applikationen och den erforderliga prestandanivån.

Steg 4: Härdning och kylning

Efter beläggning passerar tyget genom härdningsugnar för att PVC-skiktet ska smälta ordentligt med textilsubstratet. Härdningstid och temperatur kontrolleras noggrant för att säkerställa konsekvent vidhäftning utan att skada tyget.

Efter härdning kyls materialet med hjälp av kylda rullar eller luftcirkulationssystem, vilket stabiliserar beläggningen innan vidare bearbetning.

Steg 5: Ytbehandling och prägling

För att förbättra estetik och funktionalitet genomgår det PVC-belagda tyget ytbehandlingar, såsom:

- Prägling: Lägga till texturer eller mönster för dekorativa tilltalande eller halkskydd.

- Glans eller matt finish: Justera det visuella utseendet efter kundens önskemål.

- Topplack: Applicering av ett extra skyddande lager för att öka UV-beständighet, kemisk stabilitet eller smutsavstötning.

Avancerade beläggningar som PVDF (polyvinylidenfluorid) eller akryltäckskikt läggs ofta till avancerade arkitektoniska tyger för överlägsen väderbeständighet och självrengörande förmåga.

Steg 6: Kvalitetsinspektion och testning

Innan den rullas och förpackas, utsätts varje parti av PVC-belagd tyg för strikta kvalitetskontrolltester, inklusive:

- Drag- och rivhållfasthetsprovning

- Mätning av vidhäftningsstyrka

- Vattentät och hydrostatisk trycktestning

- Flamskyddstestning

- UV- och färgäkthetsutvärdering

Endast material som uppfyller internationella standarder som ISO, REACH och RoHS är godkända för transport.

3. Faktorer som påverkar prestandan hos PVC-belagda tyger

Den totala prestandan hos PVC-belagd väv beror på en kombination av materialsammansättning, bearbetningstekniker och miljöförhållanden. Nedan är de viktigaste påverkande faktorerna:

(1) Bastygkvalitet

Vävtätheten, garntypen och draghållfastheten hos bastyget bestämmer slutproduktens mekaniska integritet.

- Polyestertyger med hög densitet ger bättre rivhållfasthet och formstabilitet.

- Nylontyger ger större elasticitet, lämpliga för uppblåsbara strukturer eller flexibla överdrag.

Eventuella inkonsekvenser i bastextilen kan leda till beläggningsdefekter eller delaminering.

(2) PVC-formulering och tillsatser

Förhållandet mellan mjukgörare, stabilisatorer och fyllmedel påverkar direkt flexibilitet, värmebeständighet och åldringsprestanda.

- Överskott av mjukgörare kan förbättra mjukheten men kan orsaka migration eller klibbighet över tiden.

- Otillräckliga stabiliseringsmedel gör tyget benäget att gulna eller spricka vid UV-exponering.

Därför är exakt formuleringskontroll avgörande för att bibehålla långvarig hållbarhet.

(3) Beläggningsmetod och tjocklek

Olika beläggningsprocesser ger olika ytfinish och vidhäftningsstyrka.

- Knivbeläggning möjliggör tjocka lager lämpliga för industriellt bruk.

- Laminering säkerställer hög ytjämnhet för estetiska produkter.

Tjockare beläggningar förbättrar vattentätheten och hållbarheten men kan minska flexibiliteten och andningsförmågan.

(4) Härdningstemperatur och tid

Felaktig härdning kan orsaka dålig vidhäftning, bubblor eller ojämn beläggning. Höga härdningstemperaturer säkerställer stark sammansmältning mellan PVC och tyg, men överhettning kan skada bastextilen. Tillverkare måste balansera tid och temperatur noggrant.

(5) Miljöförhållanden

Exponering för solljus, fukt och extrema temperaturer påverkar gradvis PVC-belagda tyger.

- UV-strålning kan bryta ned mjukgörare och orsaka färgblekning.

- Hög luftfuktighet kan leda till svamptillväxt om svampdödande tillsatser är otillräckliga.

Därför är det viktigt att välja väderbeständiga formuleringar för utomhusapplikationer.

(6) Ytbehandling och toppbeläggning

Avancerad ytfinish förbättrar prestandan genom att förbättra UV-skyddet, smutsbeständigheten och flamskyddet. PVDF- eller akrylbeläggningar förlänger produktens livslängd genom att minska ytförsämring och göra rengöringen enklare.

4. Applicering av PVC-belagd tyg

På grund av dess anpassningsbara egenskaper används PVC-belagda tyger inom olika sektorer:

- Arkitektur: Membrankonstruktioner, tak och baldakiner.

- Transport: Lastbilspresenningar, bilöverdrag och stolsklädsel.

- Marine: Båtskydd, uppblåsbara flottar och pontoner.

- Jordbruk: Växthusfilmer, bevattningstankar och dammfoder.

- Reklam: Anslagstavlor, banners och displaysystem.

Varje applikation kräver en specifik balans mellan flexibilitet, tjocklek, väderbeständighet och färgstabilitet.

5. Innovationer och framtida trender

Den PVC-belagda tygindustrin utvecklas med växande betoning på hållbarhet, lätt design och digital funktionalitet.

Nyckeltrender inkluderar:

- Miljövänliga mjukgörare och återvinningsbara PVC-föreningar för att minska miljöpåverkan.

- Hybridbeläggningar som kombinerar PVC med TPU eller silikon för bättre elasticitet och köldbeständighet.

- Smarta tyger integrerade med ledande lager för sensorer eller värmefunktioner.

- Energieffektiv tillverkning genom lösningsmedelsfri beläggning och system för återvinning av avfall.

Dessa framsteg syftar till att balansera hög prestanda med miljöansvar.

6. Slutsats

Tillverkningen av PVC-belagd väv är en sofistikerad process som blandar kemi, textilteknik och precisionsbeläggningsteknik. Från att välja rätt bastyg till att applicera avancerad ytfinish, varje steg påverkar tygets slutliga kvalitet och prestanda. Nyckelfaktorer – såsom materialformulering, beläggningsmetod, härdningsparametrar och miljöbeständighet – måste noggrant optimeras för att möta specifika industribehov.

I takt med att tekniken går framåt skiftar fokus mot miljömedveten produktion och förbättrad hållbarhet, vilket säkerställer att PVC-belagda tyger fortsätter att fungera som pålitliga, anpassningsbara material för ett brett utbud av moderna applikationer. Oavsett om det är för industriellt, arkitektoniskt eller konsumentbruk kommer välkonstruerade PVC-belagda tyger att förbli en hörnsten i högpresterande textilinnovation.